Brennstoff Torf

Jegliche Art von Torf kann aufgrund des erhöhten Gehalts an organischen Verbindungen im getrockneten Zustand verbrannt werden. Allerdings hängen die nutzbaren Energiemengen sehr stark vom Gehalt an Restfeuchte und Mineralien (Asche) ab.

Im Folgenden beschäftigen wir uns deshalb nur mit industriefähigem hochwertigem Brenntorf, nämlich faserarmem Hochmoor-Schwarztorf mit fortgeschrittenem Zersetzungs- und Inkohlungsgrad, d.h. einem deutlich erhöhten Kohlenstoffgehalt im Vergleich zum jungen Fasertorf. Er wird typischerweise aus tieferliegenden alten Moorschichten (oberhalb der Niedermoortorfzone) gewonnen. In der Kendlmühlfilzen ist die Hochmoortorfschicht ca. 3- 4 m dick (von insgesamt bis zu 7 m).

Schwarztorf hat eine pastös-puddingartige Konsistenz (sog. Specktorf). Er weist einen nur geringen Aschegehalt von wenigen Prozent auf. Nachteilig wirkende Schwefel und Phosphorverbindungen wie z.B. bei Steinkohle sind praktisch nicht vorhanden. Bei Verwendung von Brenntorf als Betriebsstoff für Eisenbahnlokomotiven wiesen deren Feuerbüchsen deswegen kaum Korrosion und damit wesentlich größere Standfestigkeiten auf als bei Verwendung von Steinkohle als Heizmaterial.

Der Energiegehalt von Brenntorf

Brenn- und Heizwerte verschiedener Festbrennstoffe:

| Material |

Heizwert kWh/kg |

Brennwert kWh/kg |

|---|---|---|

| Holz (lufttrocken) | 4,2 | 4,6 |

| Braunkohle/Handelsware | 5,5 | 6,5 |

| Torf (20% Restfeuchte) | 4,0 | 6,0 |

| Steinkohle | 7,8 | 8,6 |

| Holzkohle/Torfkohle | 9,0 | 9,5 |

Brenntorf zeigt einen auffallend großen Unterschied zwischen Heiz- und Brennwert, der seine Ursache u.a. auch in der chemischen Zusammensetzung des Torfs z.B. im Vergleich zu Holz hat. Der Heizwert von Brenntorf bei "einfacher" Ofenverbrennung ist ähnlich groß wie der von Holz, allerdings zeigt er ein etwas anderes Abbrandverhalten (Flammen- und Glutbildung). Der Brennwert von Brenntorf ist deutlich höher und liegt im Bereich mäßiger Braunkohle. Bereits vor dem 1. Weltkrieg waren brennwertoptimierte Kraftwerke Stand der Technik, z.B. bei der Dampferzeugung für den Betrieb von Dampfturbinen.

Brenntorf für die Industrie

Entscheidende Faktoren im Konkurrenzkampf zwischen Kohle und Torf als Massenindustrierohstoff waren Gestehungskosten und ausreichende Verfügbarkeit. Torf hatte dabei allerdings einen gravierenden Geburtsfehler, der auf Dauer nicht auszugleichen war: Den immensen Wassergehalt bis über 90% im "moorfrischen" Zustand.

Auch wenn manuell gewonnener Stichtorf von vornherein schon wegen des Personalaufwands als nicht "industriefähig" eingeschätzt wurde, so kann man an diesem Beispiel die "Wasser"- Problematik des Torfs aufzeigen: U.a. wurde in der Kendlmühlfilzen der Torf in Form sog. Sodenziegel gestochen mit einer typischen Abmessung von ca. 45x13x13 cm³. Das Gewicht eines solchen Ziegels betrug immerhin 7- 8 kg.

Die nachfolgende Trocknung bei Wind und Sonne erforderte eine durchaus aufwendige "Pflege" des Materials mit mehrmaligem vorsichtigem Umschichten Tausender solcher "Ziegel" in der Zeit vom Frühsommer bis Herbst, um eine homogene Trocknung des gesamten Materials zu erreichen. Im Herbst lag der Torfziegel dann als ein geschrumpftes, rissiges und schrundiges Gebilde mit einem Gewicht von nur noch ca. 700 Gramm vor!

Die Dichte betrug nur ca. 0,2 kg/dm³, der Torfziegel bestand also vorwiegend aus Luft. Der Restwassergehalt betrug immer noch bis zu 20%. Torf wurde daher in seiner ursprünglichen Form immer als ein eher minderwertiger Brennstoff eingeschätzt.

Bei Verwendung von Stichtorf zur Lokomotivenfeuerung mussten damals spezielle Großraum- Tender verwendet werden, bzw. sogar zusätzliche Waggons zur Aufnahme einer ausreichenden Menge von Torf angehängt werden. Der Heizer bekam praktisch keine Verschnaufpause, weil permanent Torf nachgeschoben werden musste.

Industrialisierung des Brenntorfabbaus

Bereits Mitte des 19. Jahrhunderts wurden naheliegende Verbesserungen bei der Torfgewinnung- und Nutzung eingeführt, um die Rentabilität zu steigern

- Ersatz der menschlichen Arbeit durch Mechanisierung des Torfabbaus,

- effektivere / schnellere Entwässerung und Trocknung des Torfmaterials,

- Verdichtung des Torfmaterials zur Senkung von Transportkosten bzw. zur Vereinfachung und Optimierung der Brenntechniken.

Der interessierte Laie sieht dabei möglicherweise keine besonderen Probleme bei der industriellen Umsetzung: Den Torf könnte man maschinell mit irgendwelchen Fördergeräten und Baggern abbauen, mit mechanischen Pressen weitestgehend entwässern und in praktikable Formen bringen, z.B. in Ziegel- oder Brikettform. Man hat diesbzgl. viel probiert, funktioniert hat das meiste nicht so richtig, denn es stellte sich heraus, dass auch mit sehr hohem Druck der Wassergehalt des Brenntorfs von ursprünglich ca. 90% lediglich auf ca. 70% gesenkt werden konnte.

Dieser sehr hohe Restwasseranteil von ca. 70% kann wiederum nur durch Lufttrocknung oder durch technische Trocknung, z.B. durch Wärmebehandlung, weiter gesenkt werden, was aber wieder einen hohen zusätzlichen Aufwand bedeutet.

Grund: Der weitaus größere Anteil der Moorsubstanz ist kein Schwamm, den man so mir nichts dir nichts einfach ausdrücken kann, sondern eine Art Pudding. Etwas technischer ausgedrückt: der frische Schwarztorf ist weitgehend ein sog. Kolloid: Jede Hausfrau kennt solche Kolloide und Gele aus dem Haushalt: Pudding, gequollene Gelatine, Pektin, Kosmetika, Salben, Pamperswindeln.

Beispiel: Eine geringe Menge einer Puddingtrockenmasse wird mit einer großen Menge Wasser aufgerührt und bildet dann einen Wackelpudding. Das darin enthaltene Wasser kann durch Pressen nicht mehr von der Trockenmasse getrennt werden. Die gängigste Methode der Torftrocknung war daher nach wie vor die Lagerung an Luft und Sonne.

Die "Veredlung" von Brenntorf

Maschinentorf, Hydrotorf

Die Ursache für das unzulängliche Trocknungsverhalten von "moorfrischem" Ziegeltorf liegt in der inneren "Reststruktur" des Torfs als Folge der pflanzlichen Herkunft und der langsamen Ablagerungsvorgänge im Moor: das "Schwindungsverhalten" der Torfmasse beim Trocknen ist sehr inhomogen, was zur Rissbildung führt und damit zu einem sehr leichtgewichtigen und unattraktiven Endprodukt.

Mitte des 19. Jahrhunderts gewann man rein empirisch die Erkenntnis, dass Torf ein deutlich besseres Trocknungsverhalten zeigte, wenn man den frisch abgebauten Torf mechanisch knetete. Die durch die Torfbildungsprozesse im Moor entstandene Feinstruktur der Torfmasse wird dadurch mehr oder weniger zerstört: der Torf wird homogenisiert.

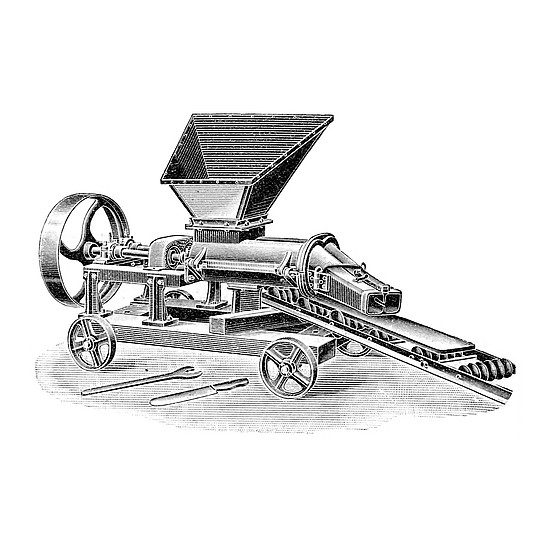

Vorteil dieser Vorgehensweise war: Der Torf musste nicht schon bei der Entnahme im Moor "in Form" (z.B. als Torfziegel) gebracht werden, sondern konnte einfach abgebaggert werden. Der Torf wurde dann erst am Ort der Trocknung mittels Holzmodel in Ziegelform gebracht.

Nicht nur, dass so behandelter Torf erfahrungsgemäß deutlich schneller trocknet, er zeigt bei der Schrumpfung praktisch auch keine Risse, Schrunden und Großporen mehr. Er war also wesentlich dichter und enthielt damit deutlich mehr Heizenergie/Volumen. Dieser Ansatz führte dann zum sog. Maschinentorf.

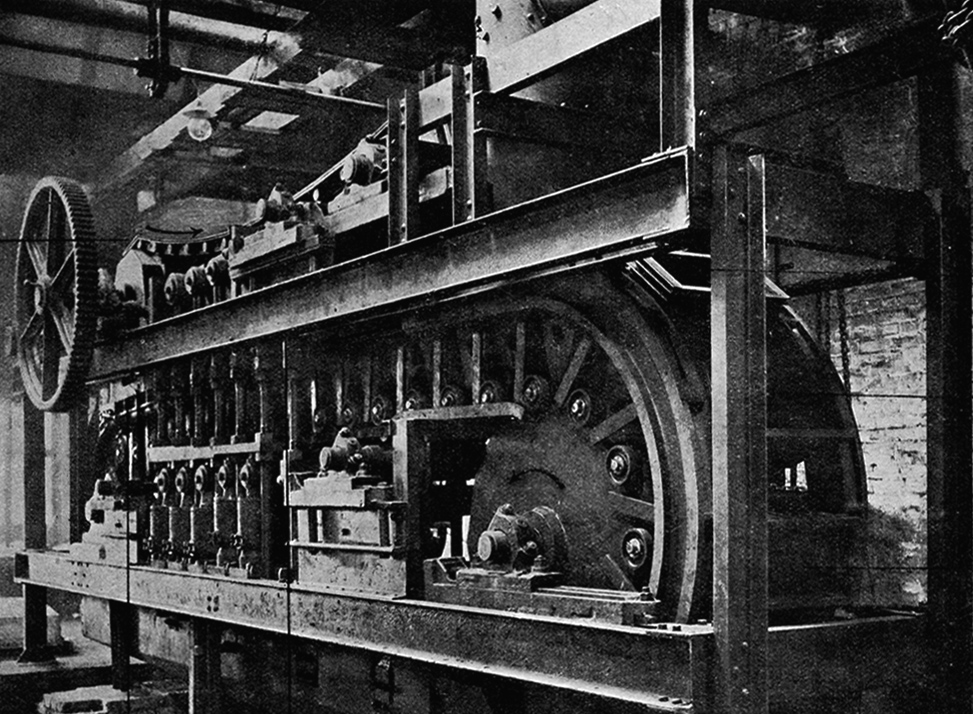

Maschinentorf

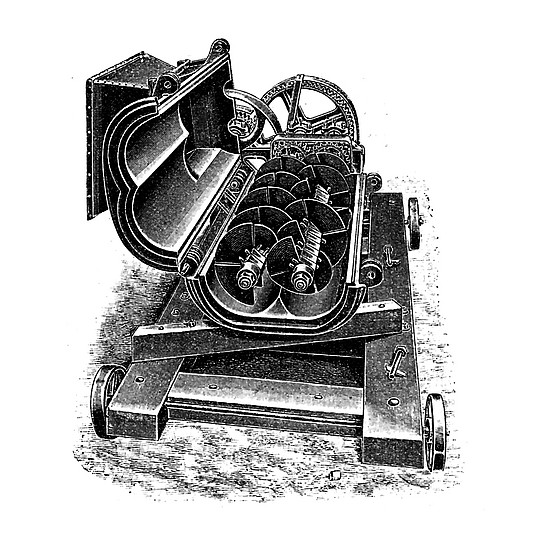

Die mechanische Homogenisierung des frischen Torfs erfolgt dabei durch rotierende Messerschnecken. Das Gerät erzeugte kontinuierlich einen Strang homogenisierter Torfmasse. In Bayern sprach man deshalb von der sog. "Wurschtl"-Maschine.

Der kontinuierlich abgegebene Torfstrang wurde durch Messer gestückelt und automatisch auf großen Trockenfeldern ganz klassisch zum Trocknen ausgebreitet, so wie es die einfachen Torfstecher schon immer getan haben.

Dieser sog. Maschinentorf weist getrocknet eine Dichte von ca. 0,7- 1 kg/dm³ auf und ist damit dem unbehandelten Stichtorf haushoch überlegen. Er wird auch als Presstorf bezeichnet, was aber sachlich falsch ist, weil durch die mechanische Bearbeitung mit der Messerschnecke ein nur unwesentlicher Druck erzeugt und der Wassergehalt dadurch nicht entscheidend gesenkt wird: Es ist nach wie vor eine Lufttrocknung auf sog. Trockenfeldern nötig. Dieses Verfahren setzte sich letztlich in Deutschland durch.

In Ostfriesland ist mindestens noch eine Maschine zur Herstellung von Brenntorf für Hausbrand im praktischen Einsatz. Maschinentorf wurde im kleinindustriellen Bereich gerne in der Nähe von Mooren verwendet, wo der Transportaufwand gering war und es auf die besondere Qualität des Brennstoffs z.B. hinsichtlich Flammbildung, weitestgehende Aschefreiheit etc., ankam.

Zu nennen sind dabei der Betrieb von Dampfkesselanlagen zur Versorgung von Dampfmaschinen, viele hochwertige metallurgische Prozesse, insbesondere aber auch die Herstellung von Glas (z.B. in Bürmoos, Ibm bei Salzburg), Keramik (auch Porzellan), Ziegel, Branntkalk. Sonstige Anwendungen waren Heizprozesse in Abdampfanlagen in der Salz-/Zuckerindustrie, Sudpfannen in Brauereien und Destillationsanlagen, z.B. auch in den Ichthyolwerken bei Seefeld, Tirol.

Brenntorf wurde auch mit Steinkohle gemischt, um die Flammbildung und das Temperaturprofil bei technischen Brennprozessen (Keramik, Ziegelherstellung) zu optimieren. Allerdings nutzte man im Lauf der Zeit immer weniger das unmittelbare Verbrennen des Festbrennstoffs Torf am Prozessort und ging zunehmend zur sogenannten Torfvergasung und zum Einsatz von Gasbrennern über, um die Qualität der Industrieprozesse nochmals zu steigern.

Hydrotorf

Eine andere Variante der Torfhomogenisierung war der Breitorf: Moorfrischer Torf wurde in Mischmaschinen mit erheblichen Wassermengen vermischt, intensiv verrührt und der Torfbrei in als flache Becken ausgeführte Trockenfelder abgelassen. Der nach dem Ablauf des Wassers entstehende großflächige "Torfkuchen" wurde dann nach Bedarf zurechtgeschnitten.

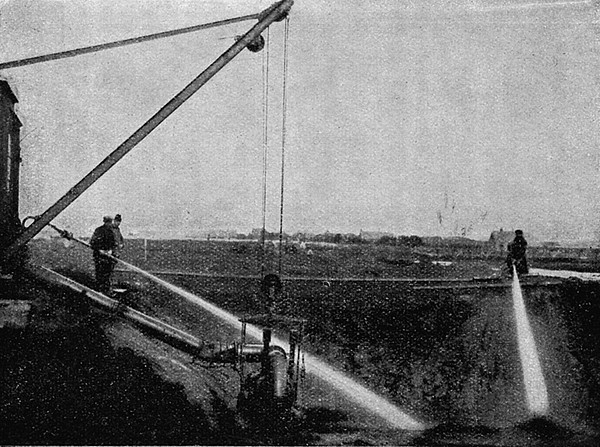

Diese Art der Torfhomogenisierung durch intensives Aufschlämmen führte in seiner weiteren Ausbaustufe zum Hydrotorf-Verfahren. Dabei wird der Torf mit Hochdruckwasserstrahlen aus dem Moor gespült. Diese Vorgehensweise wurde vorzugsweise bei Moorböden eingesetzt, die stark mit Wurzelstöcken durchsetzt und mechanisch per Bagger kaum abzubauen waren. Eine vorherige Entwässerung des Moores war dabei nicht nötig.

Durch diese intensive Aufschlämmung wird der Torf ebenfalls homogenisiert und die Torfsuspension kann sehr einfach abgepumpt und über Rohrleitungen abtransportiert werden. In großflächigen Absetzbecken erfolgt eine ausreichende Entwässerung des Materials für weitergehende Prozess-Schritte. Durch das Vermischen des Torfs aus verschiedenen Abbauzonen wurde auch das häufig auftretende Problem örtlich stark variierender Torfeigenschaften im Moor etwas entschärft. Eine weitgehend konstante Materialqualität erlaubt eine effektivere industrielle Nutzung.

Das Hydrotorf-Verfahren war zwar eine deutsche Erfindung, hat sich aber hierzulande gegen den Maschinentorf nicht durchgesetzt. Es wird aber bis heute in Skandinavien und Russland beim Torfabbau zwecks Verstromung in Kraftwerken eingesetzt. Die Entwässerung des Torfschlamms wird hier aber nicht wie früher einer schlichten Lufttrocknung überlassen, sondern vor allem auch chemisch forciert.

Die kolloidale "Pudding"-Struktur des Torfschlamms wird durch Zugabe von Chemikalien wie Fe(3+)-Sulfat zerstört, die festen Torfbestandteile trennen sich deutlich schneller vom Wasser. Exakt die gleiche Vorgehensweise wird heutzutage in kommunalen Abwasserreinigungen angewendet. Dabei besteht ebenfalls die Kunst darin, möglichst rasch und effizient die Feststoffanteile im Abwasser durch Zugabe geeigneter Chemikalien (sog. Flockungsmittel) vom Wasser zu trennen.

Torfkuriositäten

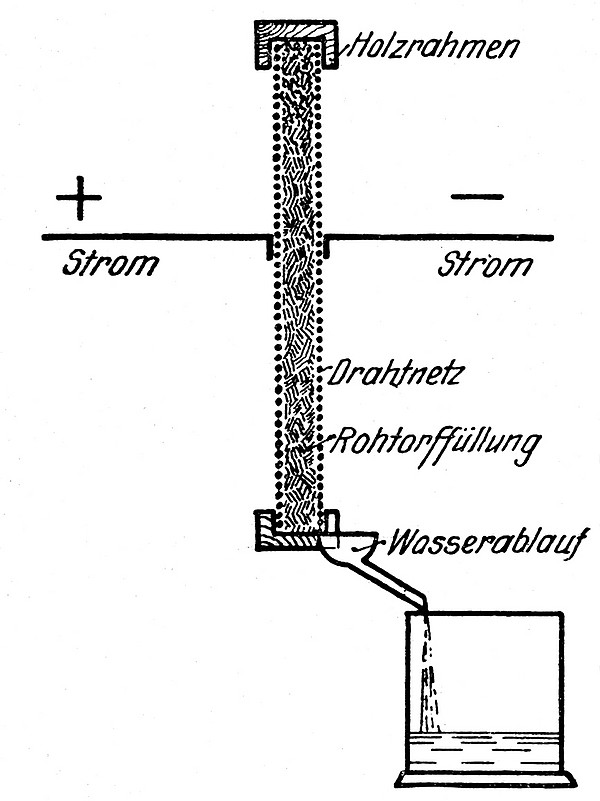

Die Naturwissenschaften waren zur Wende vom 19. auf das 20. Jahrhundert schon so weit fortgeschritten, dass man das Phänomen der kolloidalen Wasserbindung im Torf durchschaute und im Prinzip wusste, wie man diesem Phänomen zwecks schnellerer Entwässerung des Torfs zu Leibe rücken konnte. Aus Laborversuchen wusste man z.B., dass elektrischer Strom Kolloide zerstören kann. Gesagt, getan: es wurden umgehend Torfverarbeitungsmaschinen konstruiert, bei denen im Zuge der Torfverarbeitung elektrische Ströme mit hoher Leistung durch die Torfmasse geschickt wurden. Die Verfahren liefen unter Bezeichnungen wie "Osmon" und "Pentan", in England "wet peat carbonizing" und es waren durchaus auch namhafte Industriefirmen involviert. Ein Ableger der Fa. OSMON war angeblich im Eulenauer Filz, bei Bad Aibling, tätig.

Es stellte sich aber heraus, dass auch hier ein massiver Unterschied zwischen Theorie und einer rentablen großtechnischen Praxis bestand und das Verfahren, bzw. die dazugehörigen Unternehmen, verschwanden sehr schnell wieder von der Bildfläche.

In diesem Zusammenhang konnte man auch das psychosoziale Phänomen der "galoppierenden Phantasien" bei den "Finanz-Eliten" studieren. Potentielle Geldgeber waren aufgrund des elektrischen "Hightec"-Aspekts von dieser "Innovation" höchst fasziniert: Der so produzierte Torf sollte durch die elektrische Behandlung angeblich extrem energiereich werden, mit Energiedichten jenseits der Steinkohle! Bis die Financiers merkten, dass dabei letztlich Torf aber doch nur Torf blieb, war schon jede Menge Geld versenkt worden.

Das Ende vom Lied?

In industriellen Maßstäben gedacht, stellte sich Anfang des 20. Jahrhunderts zunehmend heraus, dass in unseren Breitengraden die industrielle Energiegewinnung aus Torf sich nur rechnet, wenn der Torf vor Ort im Moor verstromt wird und dieser Strom "verschickt" wird. Durch solche Überland- oder Kraftzentralen sollte auch die laufende Moorkolonisierung ehemaliger Ödländer attraktiver gemacht und diese damals rückständigen Regionen entwickelt werden. Mit Hilfe von brennwertoptimierten Anlagen konnte nun auch teilentwässerter Torf eingesetzt werden, der vor dem eigentlichen Verbrennungsvorgang durch thermische Behandlung mit rückgeführtem Hochdruckdampf oder heißer Abluft vollständig entwässert wurde.

Dies alles setzte aber große Moorflächen voraus, die einen rationellen großtechnischen Maschineneinsatz erlaubten. Nur dann konnte man (mit Mühe) mit der Kohle konkurrieren. Genau dadurch schieden kleinere Moore (vor allem auch in Bayern) für eine großindustrielle Brenntorfgewinnung aus und entgingen so der Zerstörung. In Deutschland wurden in nur sehr begrenztem Umfang solche Überlandzentralen aufgebaut, vorwiegend in Norddeutschland, z.B. im Wiesmoor bei Aurich/Ostfriesland. Hier kamen auch schon vor dem 1. Weltkrieg moderne Dampfturbinen zum Einsatz. Die elektrische Leistung dieser Überlandzentrale lag damals bei ca. 10 MW.

In Deutschland war die Verwendung von Brenntorf letztlich immer eine eher lokale Erscheinung in der Umgebung der Moore. Brenntorf für den Hausbrand wird aber auch heute noch gelegentlich im Handel angeboten.

Im moorreichen Ausland wie Skandinavien, Baltikum und Russland wird Torf auch heutzutage noch für die Stromerzeugung "thermisch verwertet", wobei in vielen Fällen eine Mischung mit anderen Brennstoffen (z.B. Biomasse, Kohle) verfeuert wird.

Auch arme Entwicklungsländer greifen in Sachen Energiegewinnung wieder auf den Arme-Leute und Krisenbrennstoff Torf zurück, um den zunehmenden Energiebedarf einer stark wachsenden Bevölkerung zu decken und die hohen Erdölpreise durch Nutzung eigener Ressourcen zu umgehen. Ein Paradebeispiel sind die neu installierten Torfkraftwerke in Ruanda/Afrika (Standorte Gishoma, Gisagara in der Grenzregion zu Burundi).

Der Versuch eines öko-dogmatisch orientierten

Deutschlands, Entwicklungsländern solche Problemlösungswege ausreden zu müssen nach dem Motto „am Deutschen (Öko-)Wesen soll die Welt genesen“, dürfte scheitern.

Die Restwelt außerhalb Deutschlands dürfte vor

allem an pragmatischen, ökonomisch und sozialverträglich machbaren Lösungen in Energiefragen interessiert sein bis hin zur Installation neuer Kernkraftwerke.