Torfkohle und Torfvergasung

Um eine breitere Anwendung von Torf als Brennstoff zu erreichen, z.B. aus Autarkie Gründen, wurden unterschiedliche Strategien gefahren, um den Gebrauchswert des eher schlichten Stoffes Torf deutlich zu steigern. Hierbei wurde ein durchaus erheblicher Aufwand betrieben, z.B. durch Überführung von Torf in Torfkohle oder durch Umwandlung in ein brennbares Gas.

Torfkohle

Die gesamte vorindustrielle Metallurgie basierte letztlich auf Holzkohle als dem einzigen in nennenswertem Umfang verfügbaren Hochleistungsbrennstoff zur Erzielung höchster Temperaturen bzw. als chemischen Reaktionspartner bei der Eisenverhüttung.

Holzkohle weist einen sehr hohen Energiegehalt von ca. 9 kWh/kg auf - bei gleichzeitig äußerst geringem Aschegehalt bzw. geringstem Gehalt an Schwefel und Phosphor. Hinsichtlich dieser Gesichtspunkte ist sie dem Steinkohlekoks deutlich überlegen und die Topqualität bei der Eisenproduktion bis Anfang des 20. Jahrhunderts war das sog. "Schwedische Holzkohleneisen".

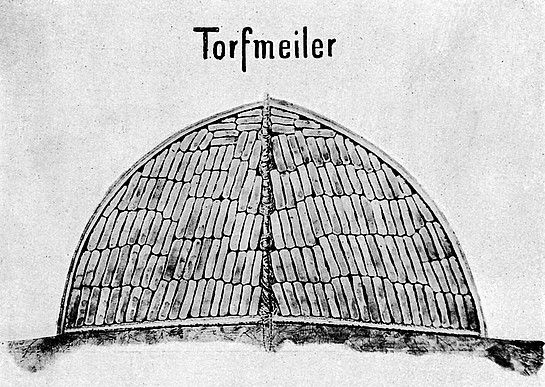

Aus der historischen Entwicklung heraus wurde im Zuge der aufkommenden Industrialisierung Torf als "Holzersatzstoff" ebenfalls im Hinblick auf seine Veredelung in Richtung Torfkohle untersucht. Anfänglich wurde die Verkohlung in einfachen Meilern (mit innerer Verbrennung) durchgeführt, im Zuge des technischen Fortschritts setzte sich aber das Retortenverfahren unter Luftabschluss und mit äußerer Heizung durch.

Ein anfängliches Problem war dabei, dass gewöhnlicher Stichtorf nicht in großstückige Torfkohle umgewandelt werden konnte, sondern nur kleinteiliger Kohlengrus entstand.

Erst aus verdichtetem Maschinentorf konnte für die Eisenverhüttung ausreichend großkörnige Kohle erzeugt werden. Torfkohle, bzw. Torfkoks standen dann der Holzkohle in ihren Eigenschaften in nichts nach. Vielmehr war Kohle aus gutem Hochmoorschwarztorf nochmals ascheärmer bzw. Gehalte von Schwefel und Phosphor waren zu vernachlässigen, das Brennverhalten war für spezielle Anwendungen noch etwas günstiger.

Torfkoks

Torfkoks war als Brennstoff für spezielle Anwendungen über lange Zeit von hohem Interesse. Kunstschmiede bevorzugen ihn für gewisse Arbeiten auch heute noch.

Als Massenmaterial für Brenn- und Heizzwecke schied Torfkoks bei der großtechnischen Eisenverhüttung durch die Konkurrenz des Steinkohlekoks jedoch aus technischen und Kostengründen im Laufe der Zeit aus dem Rennen aus.

Spezialanwendungen von Torfkohle

Torfkohle wurde auch anstelle von Holzkohle bei der Schwarzpulverherstellung verwendet. Sie verbesserte die Abbrandgeschwindigkeit und es ergaben sich dabei höhere Schussleistungen. Insbesondere zeigte hier ein bei eher niedrigeren Temperaturen hergestelltes Kohlematerial (sog. Rotkohle/franz. carbon roux) nochmals Vorteile. Hierauf setzte seinerzeit vor allem das französische Militär. Heutzutage wird torfbasiertes Schwarzpulver noch in der Pyrotechnik verwendet und nach wie vor werden diesbezüglich Patente angemeldet.

Allerdings erkannte man schon in früheren Zeiten einige spezifische Vorteile von Torfkohle außerhalb der Verwendung als Brennstoff. Ursache hierfür ist die im Vergleich zu normaler Holzkohle auffallend oberflächenreiche mikroporöse Struktur der Kohle (siehe auch Kapitel Torf-Pyrolyse/Aktivkohle).

In Deutschland war der bekannteste Torfkohle- Lieferant das Wielandtsche Torfkoks-Werk in Elisabethfehn/ Ostfriesland, das erst in den Achtzigerjahren seine Pforten schloss.

Der Vollständigkeit halber sei darauf hingewiesen, dass Biomasse in kurzer Zeit auch auf eine vollkommen andere Weise als durch Pyrolyse verkohlt werden kann: In Gegenwart von Wasser unter Druck (10 Bar) bei Temperaturen im Bereich um 200°C kann die Biomasse im Schnellverfahren teilverkohlt werden und es entsteht eine Art Torf- oder Braunkohleersatz (sog. HTC-Verfahren: hydrothermal carbonization mit beschleunigter Inkohlung bzw. Humifizierung).

HTC-Kohle wird daher u.a. auch als Biokohle, als Viehfutterzusatz, zur Bodenverbesserung und zum Anheben der Humusbilanz in Böden diskutiert, ähnlich den natürlich vorkommenden Braunkohlevorstufen wie Leonardit oder Lignit (Xylit).

Torfvergasung

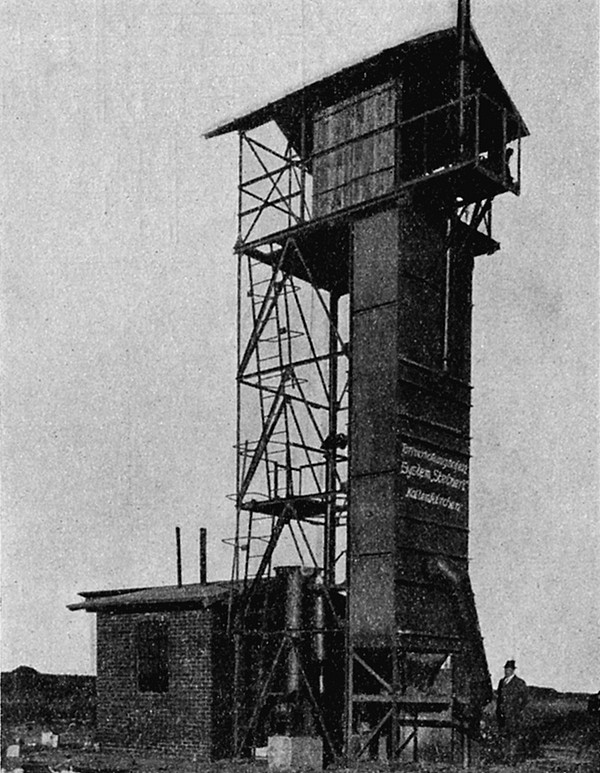

Ähnlich wie Holz bzw. andere Festbrennstoffe kann Torf ebenfalls mit Hilfe von sog. Gasgeneratoren (landläufig Holzvergaser) zur Erzeugung eines brennbaren Gases verwendet werden. Bereits Ende des 19. Jahrhunderts sah man hierin eine Möglichkeit, Torf für den Einsatz in der Industrie attraktiver zu machen. Ein Vorteil war dabei, dass auch minderwertiger, aschereicher Torf durch Vergasung "veredelt" werden konnte, um anspruchsvolleren Anwendungen gerecht zu werden.

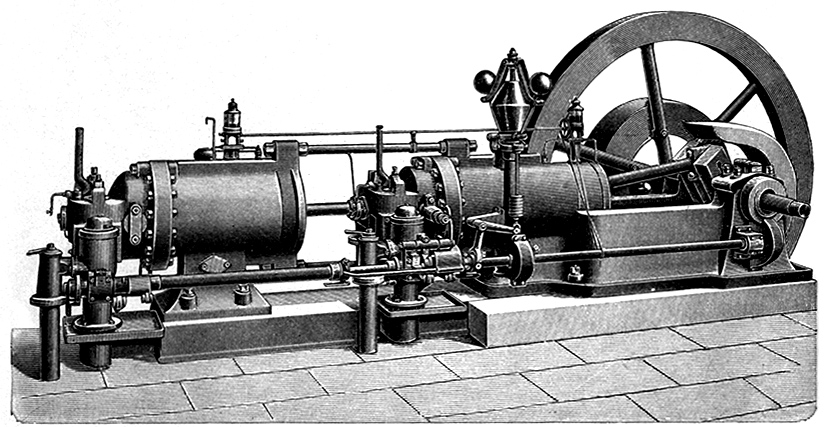

Gaserzeugung war weiterhin attraktiv, weil sich Verbrennungsmotoren (sog. Gasmotoren) als industrielle Antriebe rasant verbreiteten und Gas als Betriebsstoff benötigten. Die Vergasung von Festbrennstoffen hatte auch bei der Verwendung für Heizzwecke den immensen Vorteil, dass die Verbrennung von Heizgas wesentlich feiner kontrolliert und schneller geregelt werden, kann als es bei der unmittelbaren Verbrennung des Festbrennstoffs am Gebrauchsort möglich ist. Weiterhin fallen in der Brennzone des Gases keine Asche oder Schlacke an. Viele Industrieprozesse konnten erst dadurch ausreichend genau gesteuert werden. Gasgeneratoren mit hoher Leistung wurden bereits zum Ende des 19. Jahrhunderts z.B. von den Firmen Siemens oder Körting angeboten.

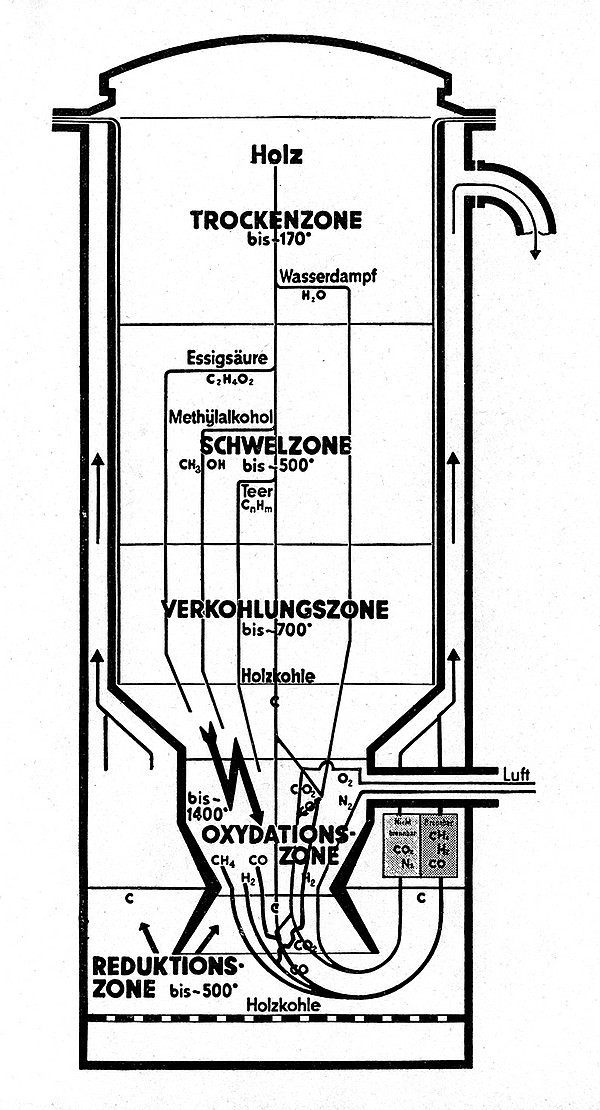

In der einfachen Version ist der Hauptenergieträger im Generatorgas das brennbare Kohlenmonoxid, das durch Teiloxidation des Kohlenstoffanteils entsteht. Die im Kapitel "Pyrolyse" beschriebenen Schwelgasprodukte und Asche erfordern eine aufwendige Reinigung des anfallenden Gases (z.B. Entfernen von Teer). Soweit verdampfbare brennbare Bestandteile anfielen, konnten diese zwar der Verbrennung zugeführt werden. Ein reiner Kohlenstoffbetrieb durch Verwendung von Holz- oder Torfkohle als Ausgangsmaterial wurde wegen dessen höherer Effizienz (Wasserfreiheit) und geringerem Gasreinigungsaufwand aber oft vorgezogen.

Es wurden vor dem Ersten Weltkrieg aber auch schon sehr erfolgreich Hochtemperatur-Holzvergaseranlagen mit kontrollierter Wasserdampfbeimischung zur Herstellung von wesentlich energiereicherem "Synthesegas" (Kohlenmonoxid/ Wasserstoff-Gemisch) eingesetzt. Selbstverständlich wurde diese Technik auch erfolgreich auf Torf angewendet. Der erhöhte Wassergehalt von Torf war in diesem Zusammenhang dann durchaus nützlich.

Solches Synthesegas ist auch die Basis zur katalytischen Herstellung von synthetischem Benzin in den sog. Hydrierwerken (Fischer-Tropsch- Verfahren). Allerdings wurde es großtechnisch aus der Vergasung von Steinkohle gewonnen. Dieses synthetische Benzin kann als das Rückgrat der Treibstoffversorgung in Deutschland im Zweiten Weltkrieg bezeichnet werden. Synthetisches Benzin ist qualitativ sehr hochwertig, deshalb nutzte die Luftwaffe für Maschinen mit Kolbenmotoren ausschließlich dieses Benzin.

Auch heute noch sind Hydrierwerke im Einsatz bzw. in Planung, z.B. in Südafrika und China, um in "kohlereichen Ländern" den Import von Erdöl zu umgehen.

Das heute als besonders ökologisch propagierte BioLiq-Verfahren ist eine Ökovariante des bereits erwähnten Fischer-Tropsch-Verfahrens zur Herstellung von Kohlenwasserstoffen, basierend auf der Synthesegasherstellung durch Hochtemperatur- Biomassevergasung in Wasserdampfatmosphäre, wie es im Prinzip schon vor hundert Jahren praktiziert wurde. Es würde daher auch mit Torf funktionieren.

In den sog. "besseren Zeiten" machte letztendlich Erdöl bei der Treibstoffherstellung das Rennen, wegen der wesentlich einfacheren Gewinnung und höheren Effizienz der chemischen Prozesse und der daraus resultierenden geringeren Kosten. Erdöl als Retter unserer Moore!

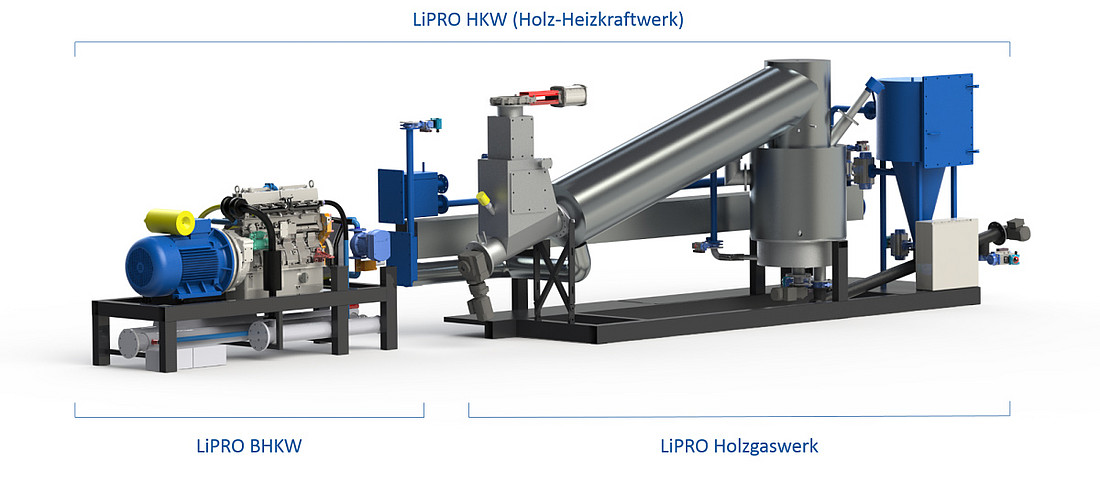

Heute ändern sich die Zeiten allerdings wieder: Holz wird als Öko-Heizmaterial weitläufig als Option zur Bewältigung des Klimawandels wahrgenommen und damit wird auch wieder der Holzvergaser, der "deutsche Krisenindikator", attraktiv.

Auf anderen Kontinenten nimmt man neue Torfkraftwerke in Betrieb, z.B. in armen Entwicklungsländern in Afrika, um vom Schweröl wegzukommen und damit auch einen Umweltbeitrag zu leisten.

Bevölkerungsexplosion und steigender Energiebedarf haben da ihre eigenen Spielregeln, ähnlich wie in Bayern vor mehr als hundert Jahren.